Making of an artistic 2-stage Savonius rotor in an experimental stage,

not for generating electric energy but as a rotating painting,

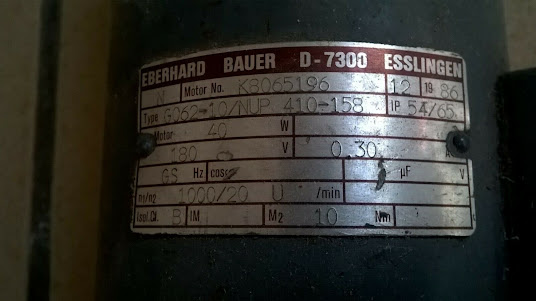

technical data

wind catching area about 0.5 quadratmeter,

electric output at 10kmh wind velocyty about 15 Watts at 3 Volt

could charge little 1.5 Volt batteries

work of art on painting the wings and illuminating with LED at night

totaly made from recycled material

2 opend 35 liter tin cans

Neodym magnets from hard disk

For generator using rotten chinese ceiling ventilator

2 stage Savonius rotor with 3 levels for mounting magnets

experimental inducting coils

By building this horizontal wind generator how to make electricity from wind i first of all I must tell that I will not be responsible of the dangers which was sight of constructing the following instruction of building wind generator. If you want to get electric energy from print by sincerely would not recommend you to build this generator why is this sale first of all if you want to get electricity from print you must have strong went that you step means sad at the minimum you need constant went well city of about 15 km/h holiday normally people don't live in such windy region's secondly if you want to get about 50 W of electric energy from wind you will need at least an area of half a 4 m quadrat to catch this only came down by professional rations and for this you also need an official permission

Nevertheless I decided to built a horizontal working wind generator this is because I live near the Atlantic Ocean and I have enough wind to make with smart no professional solution about 50 W of the wind is bothering me and I thought how could I use this went how could this secondly it would be nice exercise from me to build such a mechanical electrical machine I didn't want that much money so I decided to use recycled material I was worn I like to constrict missions which I understand and which I can repair making it electricity it is much ready to use the power of the sun directly by using footwork like photocells but for the cell is a thing which works or works not and I hardly understand how it works it is a black box for me when I build a windmill I understand this mechanic I only know and understand magnets and I know how to make electricity with moving electrons in an magentic field. they told methat an electron it's a little thing which carriers charge and spins around in a spinning charge that are now from physics acts like a magnet then if you move on external magnet around the electron's which themselves behave like little magnets. I think understand this process and all parts I can repair by myself at least I also am a painter and decided to use the wings of Savonius horizontal planes from making some nice paintings thought this would be a work of art and it would be nice if funding is moving and perhaps making little bit of electricity some of the people know they somebody in the living I only want to make about 10 or 20 Watts from this using somechagge little abtteries of 1.5 Volts and listen a little radio music and it is efficient for handy batteries 3 times 1.5 batteries so to call emergency I don't think that it's possible for a nonprofessional worker charged batteries of car and using a 12 V car batterie for this young you need to take generation at least hundred watts that means diameter of 3 m or gearing generator and this is not the solution for me.

Ball bearing taken from the ceiling ventilator

lower stagef of the savonius rotor made from one opend tin can with ball bearings on axis

rotor suport for magnets mounting

staor with inducting coils taken from old ceiling ventilator

rotor and stator.

stator holding neodyme magnets

other type of rotor with inside some neodyme magnets

neodyme magnet from old hard disk

another methode of mounting magnets on rotor

experientating with magnets

making of own inducting coils, the u-formed iron kernel

making coils with a hand driller

1000 turns give 0,1 Volts at 10 kmh wind velocity

mounted induction coil at the lower level platform of the Savonius rotor

rectifying the alternating current using shottky type diode of low voltage and hiegh current

smoothing the pulsating current with about 1000 mikrofarad

I will tell you something of my tests with horizontal wind generator of Savonius type.

Savonius rotors are easier to construct, than vertical wind generators because they are independent of the direction on the wind.

The Problem with Savonius rotors , is that there are very high forces at higher windvelocities and i think that only proffessional experts shoud construct Savonius rotors wich have an wind catching area of more than half an quadratmeter.

With this at velocities about 10 meters per second you cant catch more than 200 Watts wind energy with this area in theory.

This is the power of a very sportiv man, so remember the working forces on such a machine.

Also remember that mechanical machines will destroy themselves fast and have low lifetimes.

Because of the low efficensy of the Savonius wind generator and other losses a non professional expert will only get 10 percent of the wind power converted to electric in reality.

some calkulations before in german.

1 PS are ca 750 Watt

a man power are 100 Watt

Leistung (Watt) =

Leistungsdichte des Windes (Watt pro Quadratmeter)

mal

Gesamtfläche der Windturbine (Quadratmeter)

mal

Leistungsbeiwert (dimensionslose Zahl)

In die Leistungsdichte des Windes geht die Windgeschwindigkeit ein:

(1/2) rho v^3

dabei ist rho die Dichte der Luft und v die Windgeschwindigkeit.

Bei einer Windgeschwindigkeit von 8 m/s (≈ Windstärke 4 Bft) beträgt sie knapp 40 J/m³.

ca 150 Watt/m³.

Diese Energie wird mit dem Wind herantransportiert. In der freien Strömung weit vor dem Rotor der Windkraftanlage beträgt die Leistungsdichte dieses Transports

wv = \frac{\rho}{2} v^3,

bei frischem Wind 5 beafort 25kmh waeren es im Beispiel also 320 W/m².

Bei modernen Anlagen reduzieren diese Verluste den Leistungsbeiwert von cP,Betz ≈ 0,593 auf cP = 0,4 bis 0,5. Von den genannten 320 W/m² sind also real bis zu 160 W/m² zu erwarten.

Aufgrund dieses starken Anstiegs der Leistungsdichte mit der Windgeschwindigkeit sind windreiche Standorte besonders interessant. Die Turmhöhe spielt dabei eine große Rolle, besonders im Binnenland, wo Bodenrauigkeit (Bebauung und Vegetation) die Windgeschwindigkeit verringert und den Turbulenzgrad erhöht.

genehmigungspflicht fuer groesser Anlagen

nachbarn muesen um Erlaubnis gebeten werden

Wie groß die Schaufeln sind, fließt in so eine Rechnung nicht direkt ein.

Was zählt, sind die wirksame Fläche und der von der Bauart abhängige Leistungsbeiwert.

Die wirksame Fläche ist die gesamte Querschnittsfläche, mit der die Turbine dem Wind den Weg verstellt, wenn sie in Rotation ist.

Eine übliche Windturbine hat zwar nur drei schmale Flügel, aber ihre wirksame Fläche ist der ganze Kreis, den diese Flügel überstreichen.

Der Leistungsbeiwert für Savoniusrotoren soll laut Wikipedia 0,15 bis 0,26 betragen. (Diese Zahlen stammen aus der Fachliteratur. Sie sollen bei Schnelllaufzahlen nahe 1 gemessen worden sein, das darf man sicher so verstehen, daß der Savoniusrotor bei Schnelllaufzahlen nahe 1 auch sein Optimum hat, d.h. wenn er schneller oder langsamer läuft, leistet er weniger.)

Die Schnelllaufzahl ist der Quotient Windgeschwindigkeit (m/s) durch Umfangsgeschwindigkeit des Rotors (also Radius in m mal 2 Pi mal Drehzahl in 1/s).

Nicht berücksichtigt sind bei dieser Rechnung die Verluste in der Mechanik und Elektrik: Lagerung, Getriebe, Generator, Regler usw.

SAVONIUS efficienz

Es kommt am Ende vielleicht 1/10 der Windleistung heraus.

So i did not expect me a lot of electric energy.

Could be only about 15 Watts, sufficent to make some LED illuminaton and charging little batteries at 3 Volts.

So i decided to make an work of art with my savonius rotor and paint the wings and iluminate them in the night.

I used only recycled material. Wood some srew-rods and a rotton ceiling ventilator.

The coils of te stator took from an and an old chinesse ceiling ventilator.

There is no problem to homebrew a Savonius rotor lower than half an quadratmeter,

But the problem for me was to have an effectiv electric generator.

Could perhaps construct homebrewd electric generator.

You could use parts of other electric motors therefore, but you normally have to make changings to the coils, because they are constructed for 220 volts and you have to put magnets in exact experimentated positions.

And there is also the problem of centre ring of rotating magents exactly because the forces between ferromagnetic coil centers and neodym magents are very high.

If you put it in a small distance than you get high energy out of it.

So there is a big problem to center the rotor and stator exact for non experts.

I also think that there is a problem with Neodym magnets, because there is much contaminatican and pollution of environments, where they rare earth Neodyn is extracted from soil.

Most of the Neodym magnets i myself took from old hard disks.

You also need much wind. But in windy region nobody wants to live and there is not allways wind so you have to store energy in batteries.

But charging for example an old car battery you need at least 15 Volts and 100 Watts.

So im my opinion there is no way vor non expert hombrewers

You would need constant wind velocity of 25 kmh and an windcatching area of about 1 meter quardat.

As i mentioned above Savona's rotors have the problem that there are high mechanical forces and when there are wind velocities of more than 25 kmh .

You have to tighten this very fast isoldering iron and ther is a security problem.

A savonius wich rotats easy on low wind velocity will not produce much electric power.

Only if you can feel the magent force between the kernels of the coil and the magents when the magnetic field force changes on rotating, then you will get some electric energy.

Some people don't take ferromagnetic material inside the coils because there is a problem of attraction of high atraction forces between the Neodyme magnets and think that the will recover energy with high rotating velocities. But then you will have vibration and high centrifugal forces.

All professional generators have ferromagnetic centers inside the coils, because the voltage is about 1000 higher than without ferromagnetic material inside the inducting coils.

I have in my Savonius 3 experimentating platform-levels to put rotating magnets on holding themselves.

If the distance of the rotating magents is lager you will get more voltage because they are rotating at higer velociyes and excentric magnetic forces of atraction are mideld out.

I used ball bearings which i took from the ceiling ventilator. For construction of my Savonius wings i used 25 liter tin cans which i opened.

As metioned the stator is the coiled rig of the old chinese ceiling ventilator

Rotors are rings of some iron plates where i put the noedyms form the hard disks thignenig temselves.

I experimented on three levels of rotating magents which i put on rounded circle plates of iron with differnet raduis, where the magnets hold themselfes in contact to the iron.

I also constructed my own coils on u-formed kernels of construction iron rods.

With 1000 turns one coil i received a voltage of 0.1 Volts at 10 kmh windvelocity.

So i have to construct about 30 of this coils and need an tool for making coils.

And also needed much copper wire to make the 30 000 turns.

I will not do this. For me it is an work of painting art illuminating itself by night, nothing more.

It was only a funny experimentating electric wind generatar

in resumen i dont think that is is a good practicabel idea of constructing electric windgeneraters on a homebrewed level.

If you want to know more, please visit my homepage or youtube